Sisujuht

(VANA KUJUNDUS) Tootmistellimus

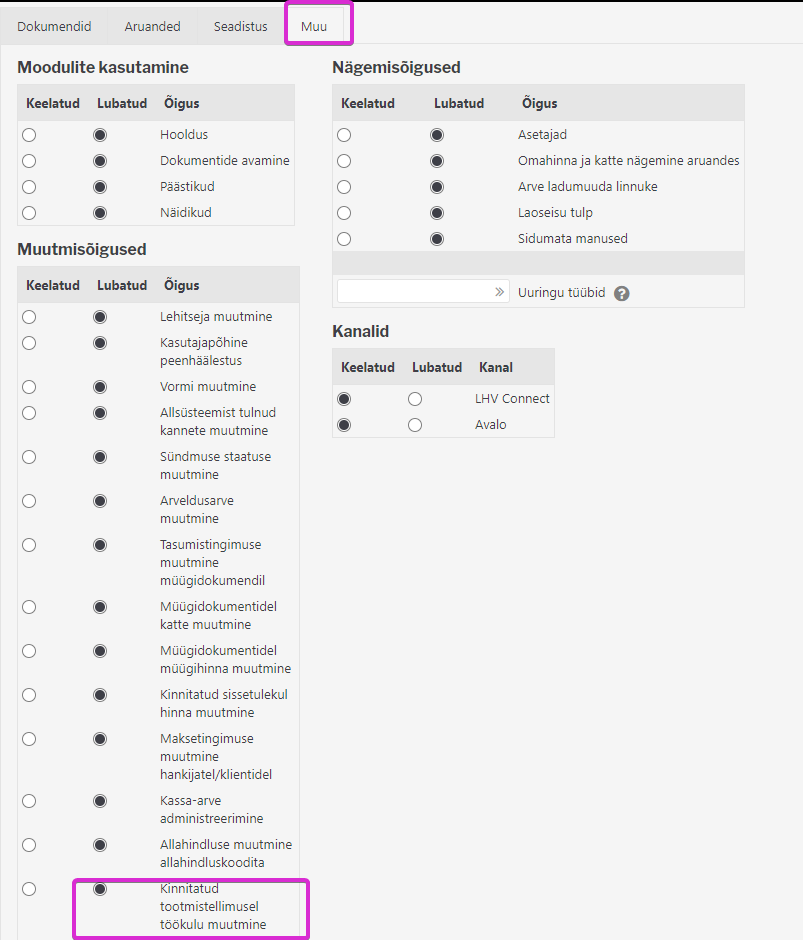

1. Kinnitatud tootmistellimusel töökulu muutmine

1.1 Kasutusvajaduse selgitused

Tööaja registreerimisel Tootmise tagasiside aruande kaudu juhtub, et aega registreeritakse töötaja poolt rohkem kui oli tegelik tööaeg ning tihti selgub see alles peale tootmistellimuse kinnitamist ning see tingib vajaduse, et saaks kinntatud tootmistellimusel muuta registreeritud tööaja kogust.

Teiseks vajaduseks on töökulu muutmine, kuna tihti kui töö ostetakse hankijalt, laekub ostuarve peale tootmistellimuse kinnitamist ning alles siis selgub tegelik ostetud teenuse maksumus.

Kolmandaks teemaks võib olla see, et tulenevalt ettevõtte tegevustest otsustatakse teenustüüpi artiklite hinda (tööklulu) muuta ning muutmist vajavad ka tootmistellimused, mis on juba kinnitatud.

1.2 Lühikirjeldus

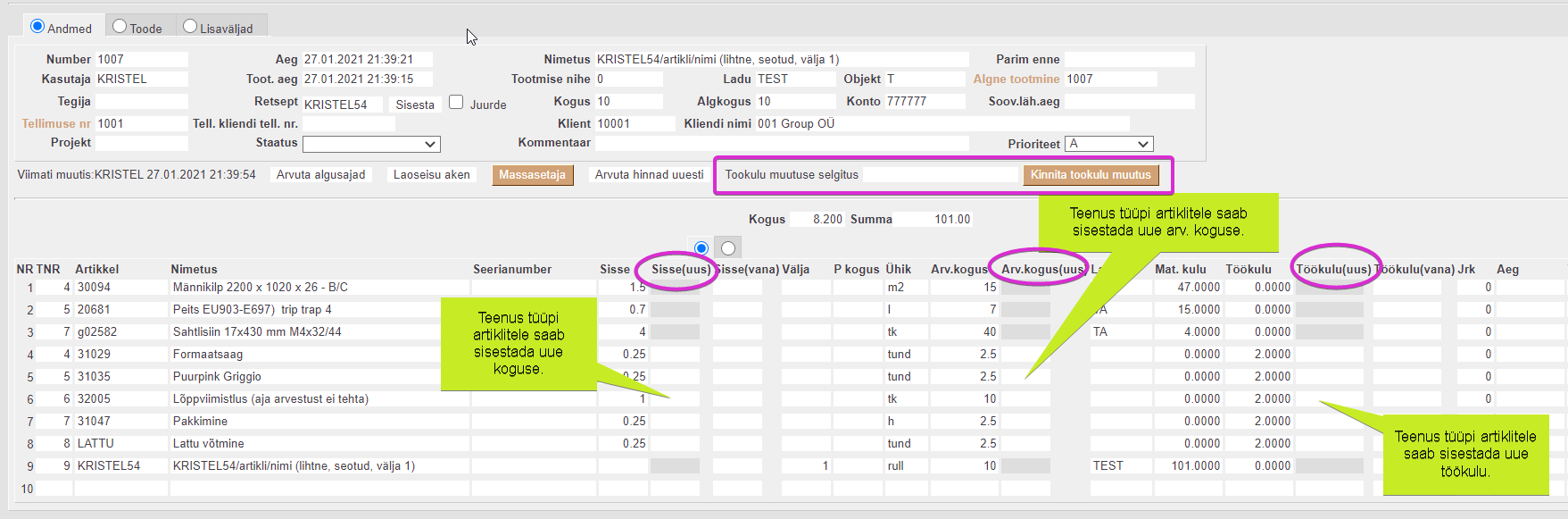

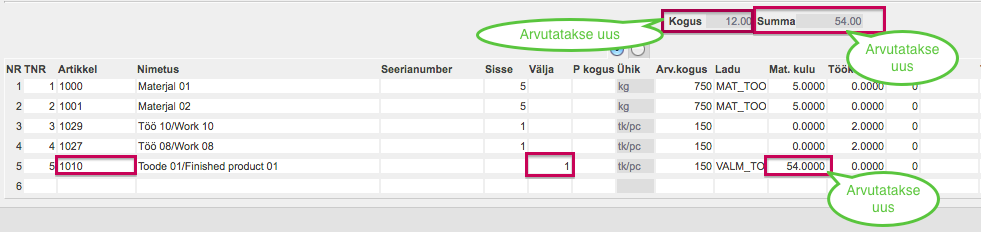

Kinnitatud Tootmistellimusel saab muuta teenusartikli sisse kogust, arv. kogust ja töökulu ning muudatuse kinnitamisele järgneb uus omahinna arvutus ja üle süsteemi selle IDga tehtud dokumentide kannete uuendamine.

Töökulu muutmise funktsionaalsus on kasutatav ainult neil kinnitatud tootmistellimustel, kus tootmisel on ainult üks rida, mille välja kogus on täidetud.

1.3 Seadistused

1.3 Tootmistellimuse vaate muudatused

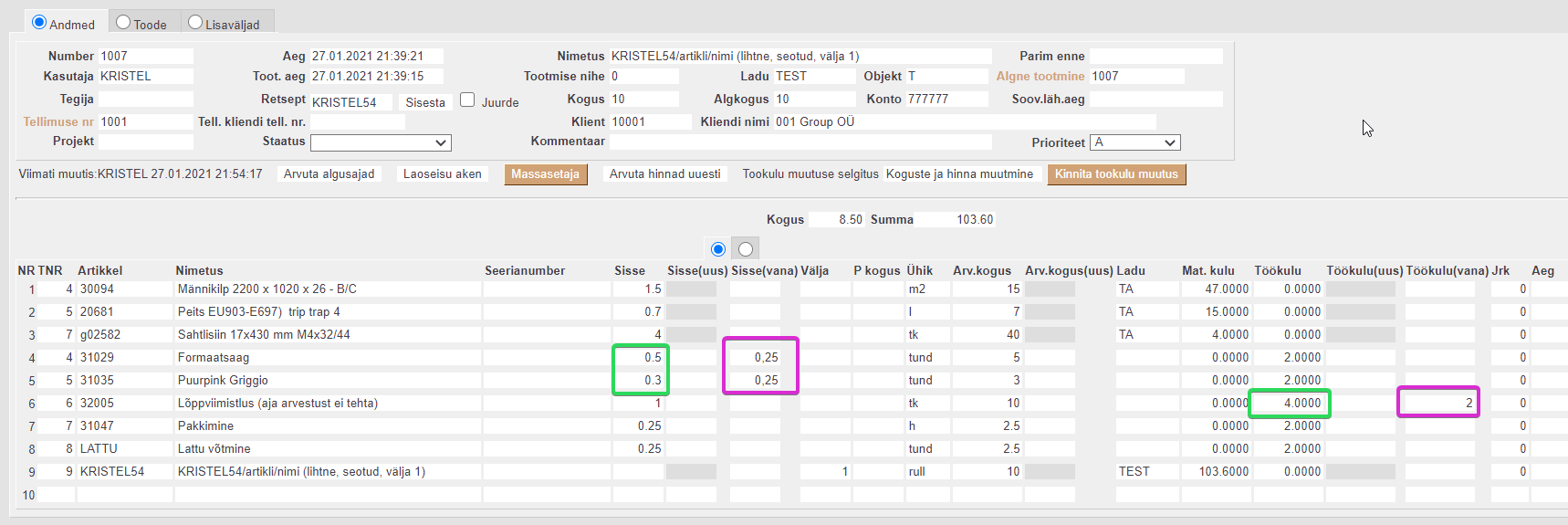

Õiguse olemasolul on kasutajal kinnitatud tootmisel näha nupp Kinnita töökulu muutus ja väli Töökulu muutuse selgitus (vt. Pilt 2).

Kui selgitust täidetakse, on see näha tootmistellimusel; kui selgitus muudetakse, siis jääb näha uus selgitus ning eelmine ei ole enam nähtav ega leitav. Selgitust salvestab nupp KINNITA TÖÖKULU MUUTUS.

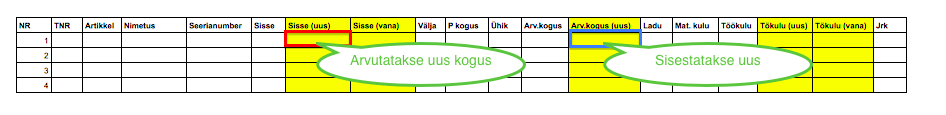

Õiguse olemasolul lisanduvad kinnitatud tootmistellimusele järgmised veerud (vt. Pilt 2):

- Sisse (uus)

- Sisse (vana)

- Arv.kogus (uus)

- Töökulu (uus)

- Töökulu (vana)

1.4 Uue koguse ja töökulu sisestuse võimalused

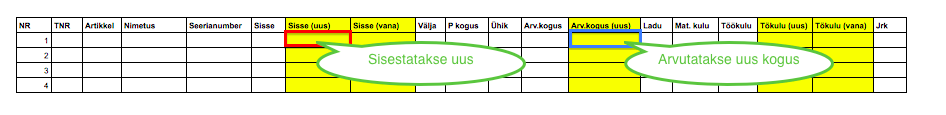

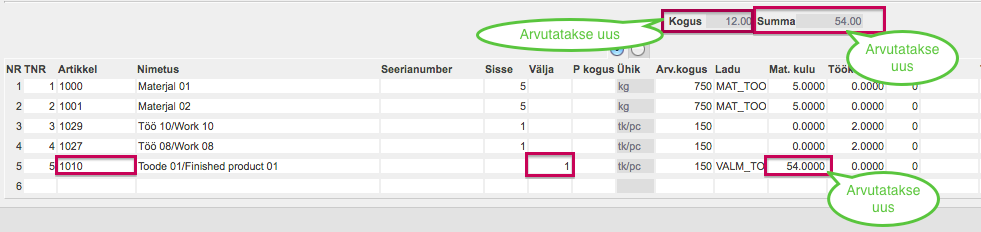

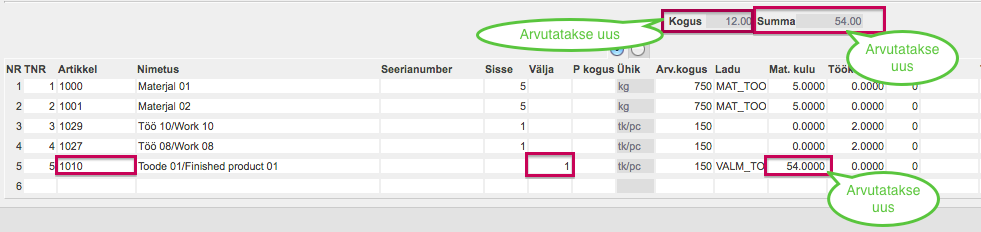

1) Kasutaja sisestab teenus tüüpi artiklile uue sisse koguse - arvutatakse rea uus arv.kogus ja väljuva toote materjali- kulu ning päisesse summa ehk väljuva toote materjalikulu.

2) Kasutaja sisestab teenus tüüpi artiklile uue rea arv. koguse - arvutatakse rea uus sisse kogus ja väljuva toote materjali kulu ning päisesse summa ehk väljuva toote materjalikulu.

3) Kasutaja sisestab teenus tüüpi artiklile uue töökulu - arvutatakse uus väljuva toote materjali kulu ja päisesse summa ehk väljuva toote materjalikulu.

1.5 Kasutaja vaade peale Töökulu muutuse kinnitamist

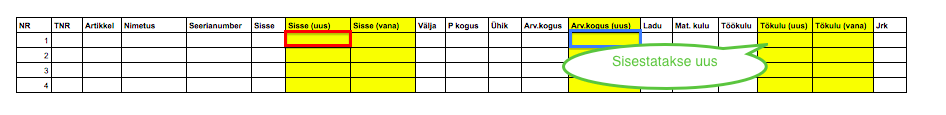

Eelnevalt sisestatud Uus sisse kogus on nüüd näha veerus Sisse.

Eelmine sisse kogus liikus veergu Vana sisse kogus.

Uus sisse on tühi.

Eelnevalt kuvatud Uus töökulu on nüüd näha veerus Töökulu.

Eelmine töökulu liikus veergu Vana töökulu.

Uus töökulu on tühi.

Töökulu muutmise selgituses olemas tekst, mis muudatus teostati.

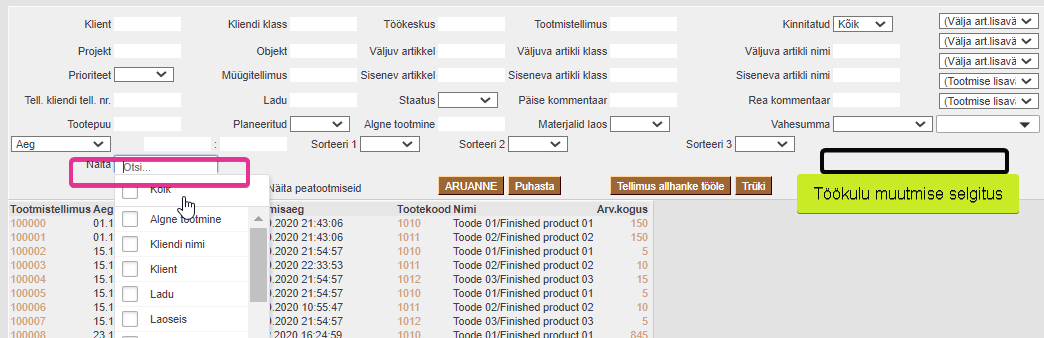

1.6 Tootmistellimuste halduse täiendused

Lisatud järgnevad võimalused:

- Näita filtrisse Töökulu muutmise selgitus

- Päisesse otsingu filter Töökulu muutmise selgitus

2. Tootmistellimusel tööde algusaegade planeerimine töökeskuse ajanihkega

2.1 Kasutusvajaduse selgitused

Vajalik ettevõtete jaoks, kes ei soovi või ei saa kasutada artiklikaardile lisatud normaegade alusel tööde planeerimist, vaid planeerivad teostatavate tööde algusajad päevade alusel.

2.2 Lühikirjeldus

Käsitletakse ainult tellimuse reaga otseselt seotud tootmistellimust, alamtootmiseid ei vaadata.

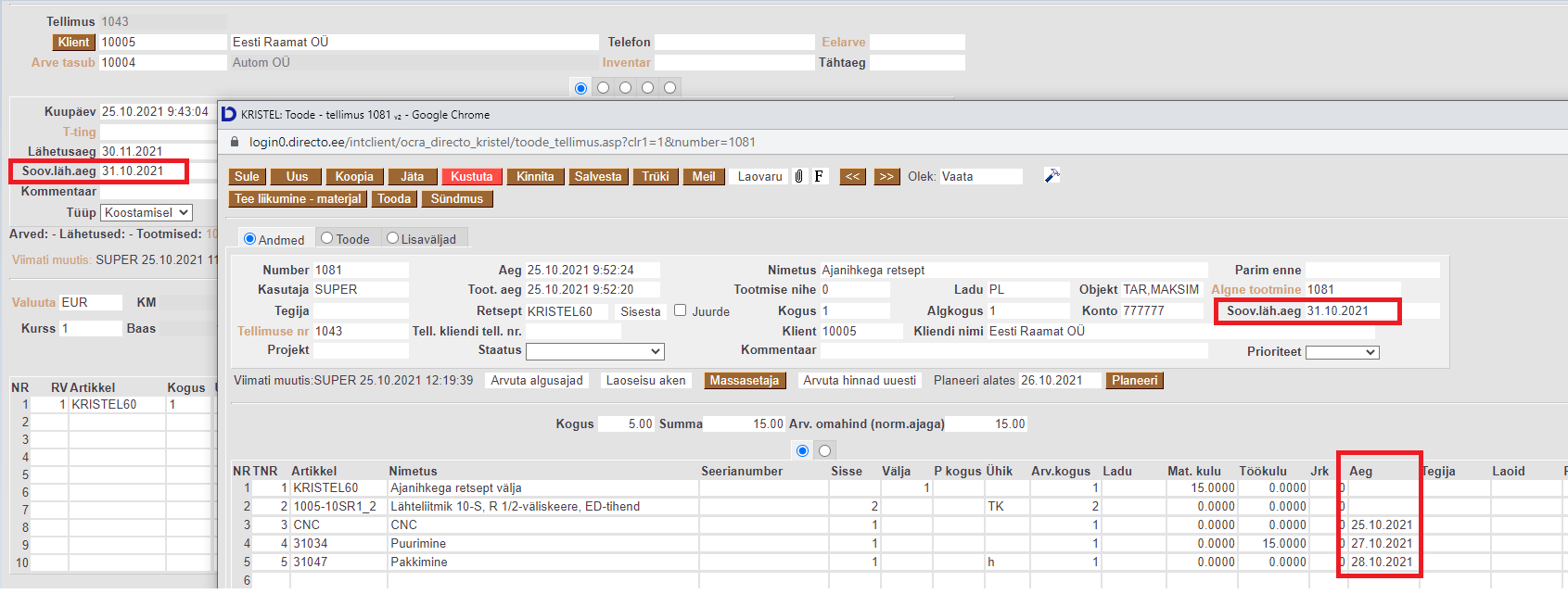

Lahendus töötab tellimuse soovitud lähetusaja (töötab ka tellimuse rea põhiselt) ja töökeskusele lisatud ajanihke alusel.

Lahendus annab tootmise tagasiside aruande vaates järjestada operaatori tööd päevade kaupa.

Aja arvutamisel arvestatakse ka nädalavahetusi ja pühasid.

Retsepti lisatakse tööd, mille alguse aega soovitakse planeerida.

Nendele töödele peavad olema lisatud töökeskused. Töökeskusele lisatakse miinusmärgiga päevade arv, mille alusel arvutatakse rea aeg tööga alustamiseks (veerg „Aeg“ tootmistellimusel).

Tootmistellimuse töö ridadele arvutatakse Aeg lähtuvalt müügitellimusele lisatud soov.lähetusaeg alusel vajutades nupule Tooda.

Kui soov. lähetusajaks on pandud laupäev või pühapäev, siis võetakse lähetusajaks reede ja arvutatakse sealt nihe. Näiteks 31.10 on pühapäev ja nihe -1, programm võtab aluseks tegelikult 29.10 ja algusaeg leitakse sellele nihkega –1 päeva.

2.3 Seadistused

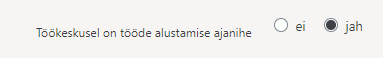

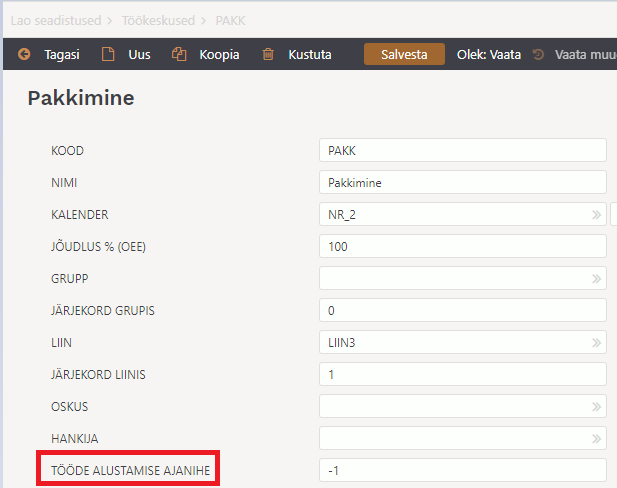

Selleks, et töökeskusele tekiks väli ajanihe, on vaja sisse lülitada järgnev seadistus.

Töökeskusele lisatakse nihe, mitu päeva varem enne soovitud lähetuse aega peab antud töö algama.

2.4 Tootmistellimusele ilmuvad kuupäevad Aeg lahtrisse

Tellimusel on soovitud lähetusajaks märgitud 31.10.2021, mis langeb pühapäevale. Töökeskuses „Pakkimine“ on tööde alustamise ajanihe -1 .

Süsteem leiab selle, et toode peaks olema valmis reedel 29.10.2021 ja kuna töökeskusele on lisatud ajanihe -1, siis tööd alustatakse valmimise päevast 1 päev varem. Alloleval joonisel puurimise töökeskuse ajanihe on -2 ja CNC -4

Kui muudetakse müügitellimusel soov.lähetusaega, siis muudetakse rea ajad kõikidel seotud tootmistellimustel.

Juba tagasisides fikseeritud operatsioonide/tööde aegu ei muudeta, ehk kui tootmistellimuse real on algusaeg olemas, siis uut aega ei arvutata.

3. Tootmine läbi hierarhia seadistuse

3.1 Kasutusvajaduse selgitused

Algselt on hierarhia väli olnud ainult retsepti real. Mille kaudu saab süsteemile öelda, et midagi on vaja millegi sees valmis teha.

Enim on see kasutust leidnud toidutööstuses. Nt tortide valmistamisel.

Näide 1. Retsepti hierarhia tordi valmistamisel

Šokolaaditordi valmistamisel on vaja lisada tordile šokolaadikreemi, mille kohta on eraldi retsept. Kreemi on kui pooltoode, aga tavapärasest pooltootest selle aerinevusega, et seda ei toodeta suuremas koguses lattu ette valmis. See kreem tehakse hoopis tordi kokku panemise ajal väiksemas vajaminevas koguses valmis. Seega on kreemil enda retsept olemas, kuid alamtootmist (eraldi töökäsku) selle kohta ei teki, vaid kreemi komponendid lisatakse otse tordi tootmisele. Ehk kreem, kui pooltoode, üldse ise lattu ei tekigi.

Näide 2. Artikli hierarhia tordi valmistamisel

Hierarhia välja tootmine artiklikaardile annab sellistes olukordades šokolaadikreemi puhul võimalusi juurde. Võib juhtuda, et tordi enda retseptis pole üldse kreemi kirjeldatud. Soovitud kreem lisatakse koos tordiga müügitellimusele ja luuakse tootmine. Siis hierarhia artiklikaardil käsib süsteemil see kreem sealt müügitellimuselt tordi tootmisele kaasa võtta ja valmis teha nagu algse näite puhul ehk tordi valmistamise hetkel. Kreemi ise võib olla ka müügitoode ehk saab eraldi šokolaadikreemi müüa.

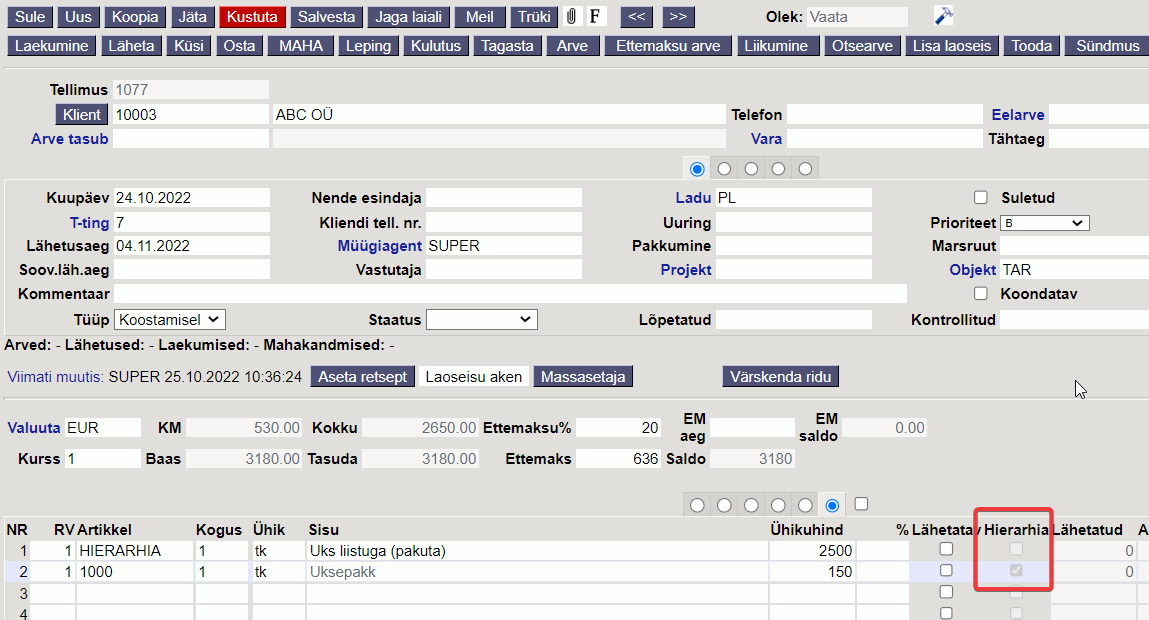

Näide 3. Artikli hierarhia ukse tootmises

Veel ühe näitena saab tuua uste tootmise maailmast. Klient tellib ukse. Ukse retseptis on kõik komponendid va uksepakk. Uksepakk on eraldi toode, mida saab ka ilma ukseta osta ja tellida. Uksepaku artiklikaardil on peal hierarhia linnuke. Kui klient tellib ukse ja lisaks selle paku, siis hierarhia käsib uksepaku koos selle uksega valmis toota. Ehk uksepakku ei toodeta eraldi töökäsuga.

Kokkuvõte

Lühidalt võib öelda, et kui on 2 müügitoodet, mida on võimalik eraldi toota, aga soovitakse neid koos ühe tootmisega valmis teha teineteisega seotult, siis tuleb ühele tootele seadistada hierarhia.

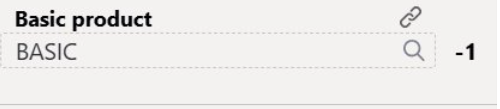

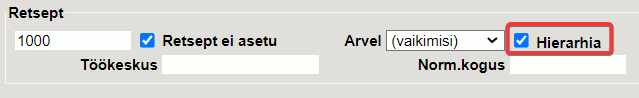

3.2 Seadistamine

Hierarhia - väli on nähtav ja täidetav artiklikaardil juhul kui retsepti väli on täidetud.

- Kui artiklikaardil on hierarhia täidetud, siis kuvatakse seda müügitellimusel mittemuudetava väljana.

3.3 Funktsionaalsus

Müügitellimusel tuleb mõlemad müügitooted, nii peatoode (nt. uks) ja pooltoode (nt. uksepakk) märkida sama RV-ga. Selle abil saab süsteem aru, et need kaks rida liiguvad koos tootmisele. Tootmise loomise hetkel kontrollitakse hierarhia olemasolu nii retseptis kui ka artiklikaardil. Kui tuvastatakse hierarhiaga seadistatud retsepti rida või artikkel, siis tuuakse hierarhiaga seadistatud toote retseptist komponendid tootmisele. Ehk uksepaku jaoks vajalikud materjalid ja operatsioonid lisatakse ukse tootmisele.

Oluline on teada, et hierarhiaga toode ise lattu tootmisega ei teki. Tootmise kinnitamise hetkel lähevad loast maha peatoote (nt. ukse) ja pooltoote (nt. uksepaku) materjalid ning lattu tekib valmistoode (nt. uks).

Hierarhia funktsionaalsust saab kasutada nii taustal ja mittetaustal tootmisega.

Vaata ka nipivideot, kuidas kasutada hierarhia seadistust:

UUS KUJUNDUS Tootmistellimus

Sissejuhatus

Tootmistellimuse dokument on tootmisprotsessi juhtimise keskne tööriist, mille abil planeeritakse, algatatakse, jälgitakse ja hallatakse tootmist. Selle dokumendi eesmärk on määratleda, millist toodet tuleb toota, millises koguses, milliste materjalidega ja millise ajagraafiku alusel. Tootmistellimust kasutatakse enamasti selleks, et siduda kokku tootmise planeerimine laoseisu, tööjõu ja tootmisressurssidega ning tagada, et tootmine toimub vastavalt ettevõtte seatud eesmärkidele ja vajadustele.

Dokumendi kasutamine

Retsepti asetaja ehk toote omaduste aken

Retsepti asetaja ehk toote omaduste aken võimaldavad ERP kasutajal sisestada ja lisada dokumentidele artikleid koos artikli retsepti sisu ja

- Retsepti asetaja ehk toote omaduste aken avaneb uue tootmise loomisel või toote asetamisel dokumendile ja võimaldab hiljem vaadata ja muuta asetatud retsepti ning toote omadusi dokumendi realt.

Retsepti asetaja ehk toote omaduste aken

Retsepti asetaja on paindlik tööriist peamiselt tootmise ettevalmistuseks, kuid kasutatav ka müügis keerulisemate komplektide või toodete konfigureerimiseks ning muudel müügi- ja laodokumentidele portsu toodete asetamiseks.

Peamised funktsioonid

- Avaneb automaatselt toote asetamisel (sõltuvalt seadistustest).

- Saab avada ka dokumendi rea menüü kaudu Näita toote omadusi.

- Asendab varasemat Alt+X funktsionaalsust.

- Võimaldab:

- kontrollida eelnevalt sisestatud infot,

- võrrelda tellimusel ja tootmisel kasutatud omadusi,

- juhtida mitme valmistoote retseptipuud,

- sisestada koguseid ja kontrollida sisendkomponente enne tootmise loomist.

- konfigureerida toodet enne tootmist ja müümist.

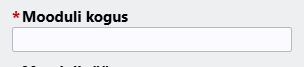

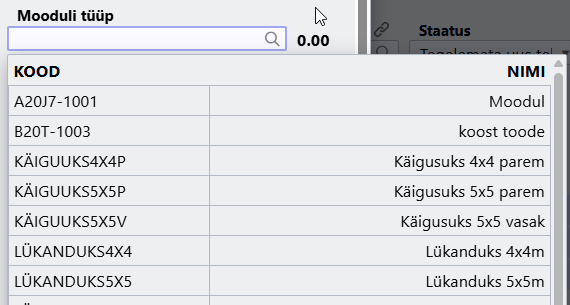

Retsepti asetaja ülesehitus

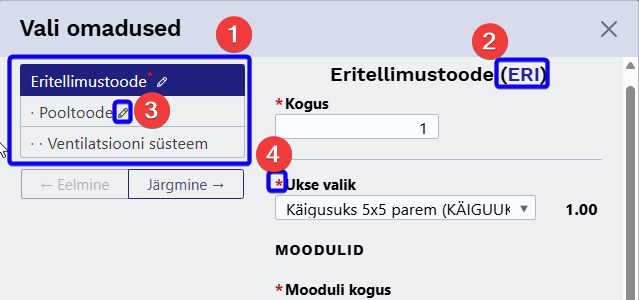

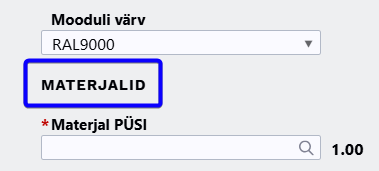

- Kohustuslikud väljad on märgitud punase tärniga. (4)

- Muudetavad väljad on tähistatud pliiatsiga; need tuleb täita, et jätkata järgmiste tegevustega (nt tootmise loomine).(3)

- Tootepuu muutub dünaamiliselt vastavalt tehtud valikutele. (1)

- Retsepti ridade kohal akna päises kuvatakse retsepti nimetus ja kood. Koodil vajutamine viib otse retsepti dokumendile. (2)

- Koguse muutmine päises võimaldab tootmist jagada jupiti, retsepti ridade kogused muutuvad automaatselt.

- Liikumine retseptide vahel - Eelmine ja Järgmine nuppude abil on mugav liikuda retseptist retsepti.

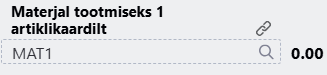

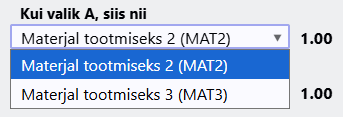

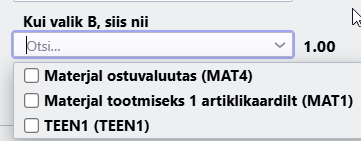

Retsepti rea tüübid

Kuidas retseptis kirjeldatud erinevad read asetajas ja toote omaduste aknas käituvad ja välja näevad.

- Artikkel – mitte muudetav, kuvab koodi ja nime.

- Artikkel valik – võimaldab valida artikleid, tootepuu muutub dünaamiliselt.

- Tekst – vahepealkirjade loomine.

- Nimekiri – valik on võimalik teha mitme artikli vahel korraga märkeruutude abil.

- Parameeter – kohustuslike linnukeste ja piirangutega sisestuse võimalus. Saab sisestada nii teksti kui numbreid.

- Artikli klassi filter – avab artikli asetaja või kiirasetaja.

- Valmistoote rida / miinusmärgiga rida – kuvab kogused, sh pöördtootmise puhul.

Nupud ja tegevused

- Salvesta toote omadused – salvestab tehtud muudatused.

- Loo tootmised – avab toote omaduste akna tootmise loomise etapis.

- Aseta retsept – asetab retsepti dokumendile või tootmistellimusele

- Mitme valmistoote tootepuu – näitab vasakul menüüs dokumendilt valitud tooteid.

Dokumendi tegevused

Loomine

Tootmistellimuste loomist on võimalik algatada mitmelt erinevalt Directo dokumendilt või läbi aruannete.

Uue kujunduse arendamisel oleme lisanud mitmeid kasulikke täiustusi tootmiste loomise protsessi.

Kõigepealt näed nüüd kohe eraldi ülevaadet kasutatavast retseptist ehk toote kooslusest – just selles vaates saad teha veel viimaseid muudatusi või liikuda otse retsepti sisse, et vajadusel kiiresti parandusi või täiendusi lisada. Vaata peatükk Retsepti asetaja ja toote omadused.

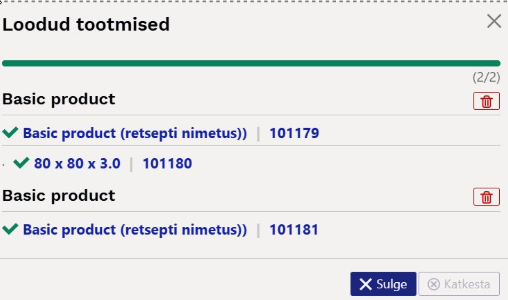

Samuti kuvatakse loodud tootmistellimused hierarhilise ülevaatena, mis teeb keerukamate koosluste jälgimise oluliselt selgemaks. Ja kui loomise käigus selgub, et mõni tootmistellimus sai valesti loodud või pole seda siiski vaja, saab selle mugavalt samast aknast kohe kustutada.

Vaata lühivideot, et näha neid uuendusi lähemalt!:

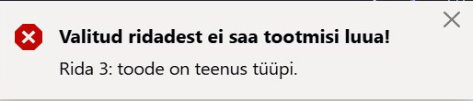

Olukorrad, mil tootmise loomine ei ole võimalik:

- Kui artikkel on teenus tüüpi. Kasutaja saab vastava teate.

- Kui artiklil puudub retsept. Kasutaja saab vastava teate.

Osadeks jagamine

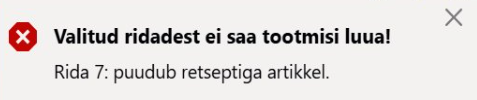

Tootmismoodulis on tootmistellimuse dokumendi tööriistaribale lisandunud uus nupp „Jaga osadeks“, mis asendab varasema nupu „Kopeeri kogusteks“.

Uus funktsioon pakub oluliselt paindlikumat ja täpsemat võimalust tootmistellimuse päises määratud koguse jagamiseks väiksemateks tootmistellimusteks.

Eesmärk on hõlbustada suure tootmistellimuse jagamist mitmeks osaliseks tootmiseks, kas vastavalt konkreetsele kogusele või osade arvule.

Vaata lühivideot tootmistellimuste osadeks jagamisest!:

Peamised muudatused võrreldes varasemaga

| Varasem funktsioon - Kopeeri kogusteks | Uus funktsioon - Jaga osadeks |

|---|---|

| Jagamine ainult koguse alusel | Võimalus valida kas koguse või osade arvu alusel |

| Ülejääk lisati automaatselt viimasele tellimusele | Süsteem kontrollib, et kogu kogus oleks õigesti jaotatud |

| Ei olnud kontrolli koguste õigsuse üle | Teavitused annavad teada, kui kogus on jagatud liiga suureks või jääb osa jagamata |

| Ei olnud võimalik määrata tootmisaega | Saab määrata iga uue tootmistellimuse tootmisaja otse jagamise aknas |

| Ei olnud võimalik jagada koos alamtootmistega | Saab jagada osadeks koos alamtootmistega |

Nupu kasutamine

- Ava tootmistellimus, mille kogust soovid jagada mitmeks osaks.

- Klõpsa tööriistaribal nuppu Jaga osadeks.

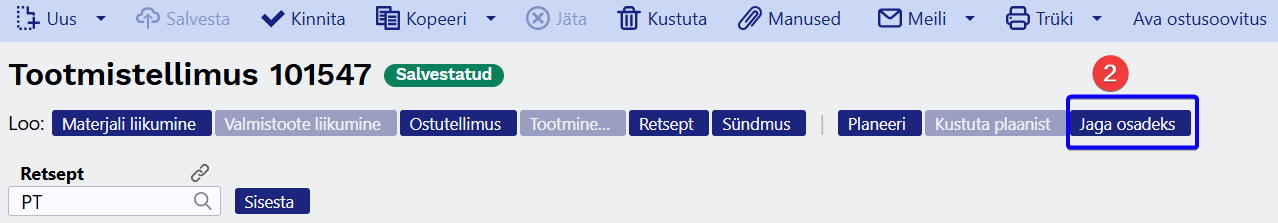

- Avaneb jagamise aken, kus saad valida jagamise tüübi:

- Jagamine koguse alusel – sisesta, kui suur kogus peaks tekkima igasse uude tootmistellimusse.

- Jagamine osade arvu alusel – sisesta, mitmeks tootmistellimuseks soovid koguse jagada (nt 5 osaks).

- Süsteem arvutab automaatselt uued kogused ja kuvab eelvaate tekkivatest tootmistellimustest.

- Soovi korral määra igale tekkivale tootmistellimusele ka tootmisaeg otse samas aknas.

- Kui kõik on õigesti määratud, kinnita jagamine nupuga Kinnita osad.

- Seejärel vajuta nuppu Loo tootmistellimused.

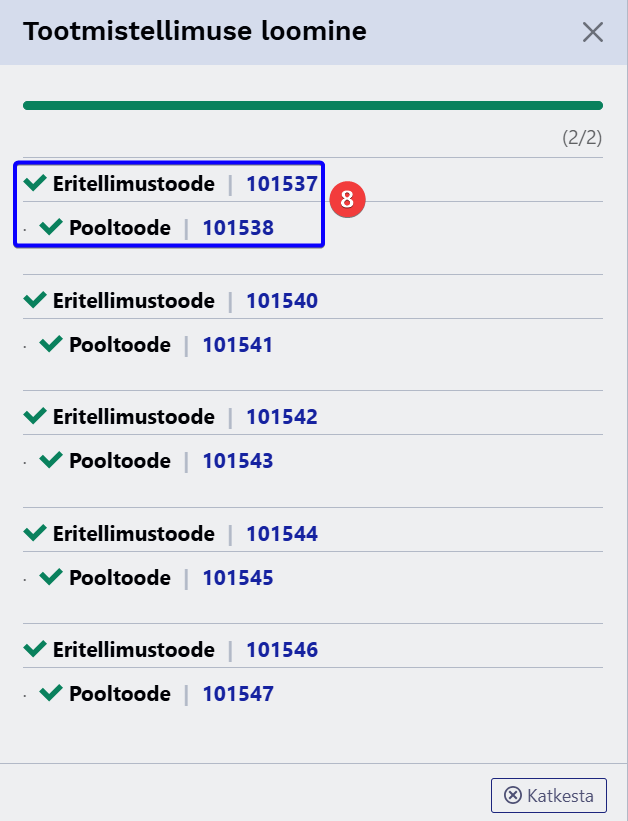

- Süsteem tekitab vastavalt osade arvule tootmistellimused. Näitena toodud tootmine koosnes ka alamtootmisest, seega loodi 5 tootmistellimuste komplekti. (Pilt. tootmistellimuste loomine)

Pöördtootmine

Pöördtootmine on tootmise tüüp, mille käigus toodetakse ühest sisendist mitu erinevat väljundit. Kui tavapärases tootmises kasutatakse mitut komponenti ühe toote valmistamiseks, siis pöördtootmises saadakse ühe sisendkomponendi ja töötluse tulemusel erinevad väljundid. Seda kasutatakse sageli näiteks liha- ja kalatööstuses (nt rümpadest lihatükid) ning puidutööstuses (nt ühest palgist erinevad saematerjalid).

Retsepti eripära Retsepti tüüp peab olema Pöördtootmine.

- Sisend – määratakse retsepti ridadele kas parameetri ja artikli rea kombona või kogusega 1, mida uudetakse tootmise loomise hetkel.

- Väljundid – määratakse retsepti ridadele. Kogused võivad:

- Olla arvutatavad valemiga.

- Selguda tootmise käigus (nt tükeldatud lihatükkide tegelik kaal).

Materjalikulu arvutamine pöördtootmises

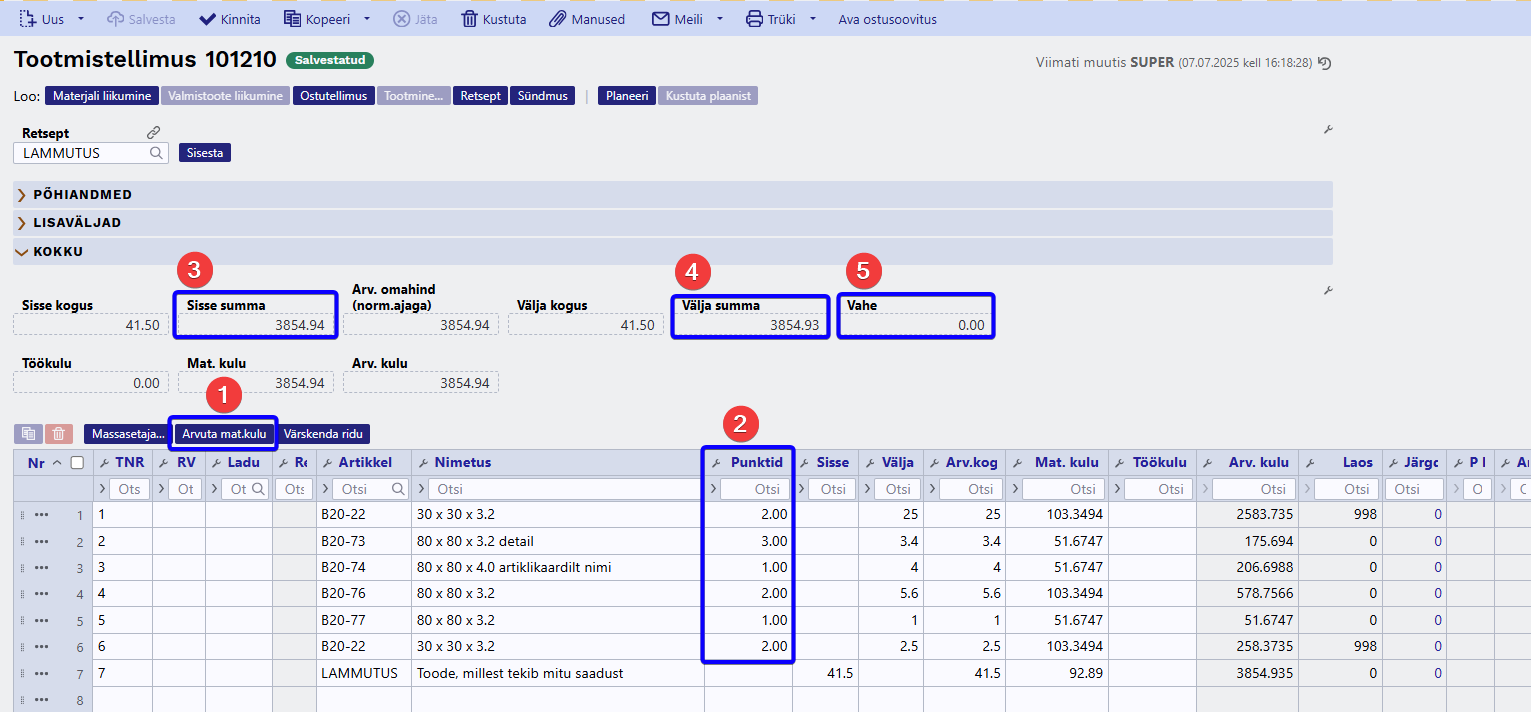

Kuna pöördtootmises peab tootmistellimuse sisendite ja väljundite kulu tasakaal säilima, on vajalik kulu jagamiseks kasutada nuppu „Arvuta mat.kulu” (Pilt Pöördtootmine punkt 1).

„Arvuta mat.kulu” nupu kasutamine

- Nupp ilmub ainult siis, kui:

- Tootmisel on rakendatud retsepti, mille tüüp on pöördtootmine või

- Tootmistellimusel on välja ridu (väljundartikleid) rohkem kui 1.

- Nupp muutub aktiivseks alles pärast tootmistellimuse esmast salvestamist.

- Vajutades nupule arvutatakse ümber tootmistellimuse väljundite reale materjalikulu.

- Kasutajat abistavad Kokku sektsiooni Sisse summa ja Välja summa väljad ja Vahe. (Pilt Pöördtootmine punkt 3, 4 ja 5)

Kuidas kulud jaotatakse?

Materjalikulu jagamisel kasutatakse punktide süsteemi, mis määrab, kui suure osa kogukulust iga väljund saab. Punktid lisatakse artiklikaardile või tootmise reale (väljundites). (Pilt Pöördtootmine punkt 2) Tootmise reale sisestatud punktid ületavad artiklikaardi omad – need on määravad.

Kui punkte ei ole määratud, siis süsteem loeb vaikimisi punktiks 1.

Kui tootmise reale antakse punktiks 0, siis rida võib saada nullkulu – seda saab reguleerida seadistusega „Pöördtootmisel jagatakse kulu ainult punktidega artiklitele“.

- Ei - Kulu jagatakse ka punktideta ridadele (punkt = 1) – tänane vaikekäitumine.

- Jah - Kulu jagatakse ainult ridadele, kus on punktid. Punktideta või 0 punktiga artiklid saavad nullkulu.

Praktilised näited ja loogikad

- Kui kõik artiklid on punktideta → kulu jagatakse võrdselt koguste alusel.

- Kui osadel ridadel on punktid, osadel mitte → punktideta ridadele arvestatakse punktiks 1, kui seadistus on Ei.

- Kui mõnele reale määratakse 0 punkti → saab 0 kulu ainult siis, kui seadistus on Jah.

- Punktide määramine tootmise peal võimaldab paindlikku jaotust isegi juhul, kui artiklikaart on tühi.

Tähtsad märkused

- Punktid on tootmise VÄLJA ridadel muudetavad.

- Punktid ei rakendu SISSE ridadele, isegi kui artiklikaardil on punkti väljas väärtus – tootmistellimuse rea punktid väljas need kustutatakse automaatselt.

- Salvestamisel salvestaja ei muuda kulusid, kui „Arvuta mat.kulu” on juba arvutuse teinud.

Järgdokumendid

Retsept

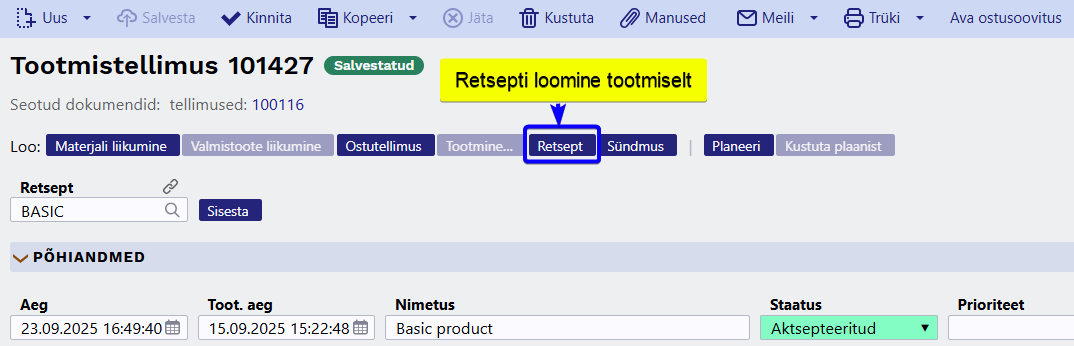

Tootmiselt retsepti loomiseks tekib vajadus tihti eritellimuse või projekti tüüpi tootmiste puhul, kus retseptid pole süsteemi kirjeldatud. Toodetava toote kooslus kirjeldatakse otse tootmistellimusele. Olukorras, kus eritellimus toode osutub müügihitiks, tekib vajadus luua sellest „päris“ retsept ja valmistootega siduda.

Tootmiselt retsepti loomine võib osutuda kasulikuks ka olukorras, kus toimub toote välja töötamine. Retsepti veel pole, aga tehakse katsetusi otse tootmistellimusel. Katsetuste lõpus tehakse tootmisest valmistoote retsept, mis saab edasise tootmise aluseks.

Uue retsepti lisamiseks tuleb vajutada nuppu „Loo“ sektsioonist RETSEPT, seejärel avaneb eraldi aknas uus retsept.

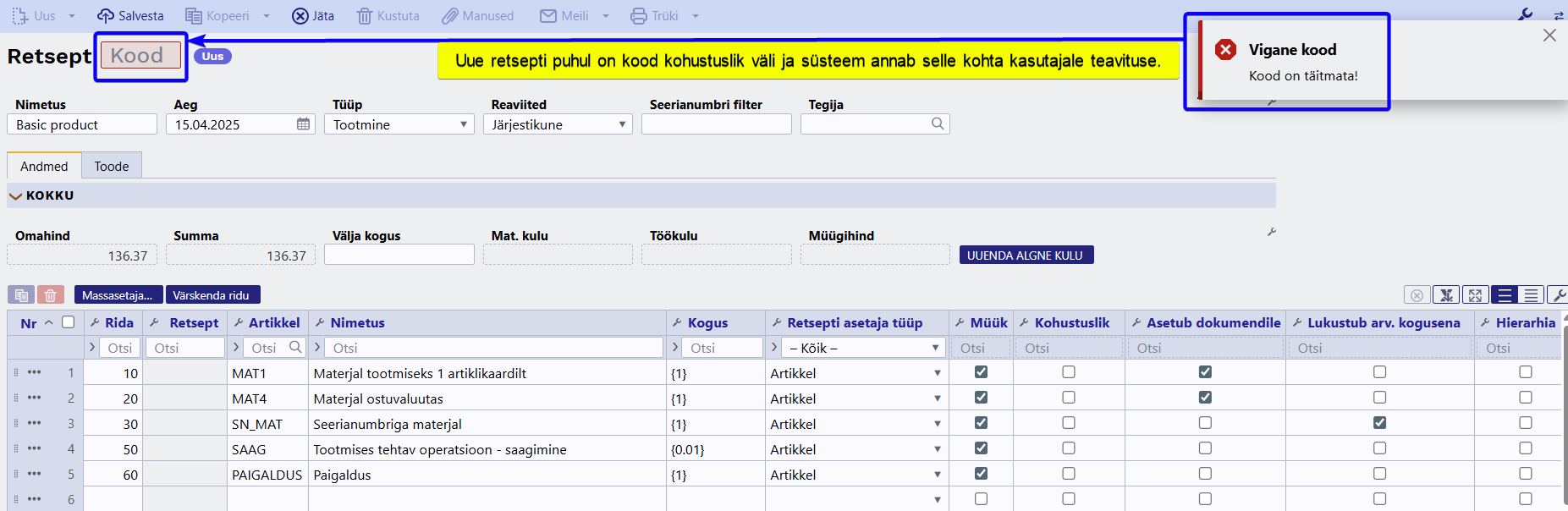

Toimiva retsepti tekkimiseks peab retseptile sisestama koodi ja salvestama uue retsepti andmebaasi.

Sidumine toodetava tootega tuleb teha manuaalselt artiklikaardil. Funktsionaalsusel on topelt koodi kontroll, mis takistab luua süsteemi identse koodiga retsepte. Sisu kontrolli loomisel ei tehta.

Pilt Tootmistellimusel nupp „Retsept“

Retsepte saab luua kahte tüüpi tootmistelt:

- Tootmine - materjalid ja tööd tootmisesse sisse ning valmistoode välja. nt. Materjalidest ja töödest toodetakse jalgratas.

- Pöördtootmine - üks toode läheb sisse ja mitu toodet tuleb tootmisest välja. Nt. puidu tükeldamine, metallplaadist detailide lõikamine.

Kui tootmisel on välja ja sisse ridu mõlemaid mitu ning kui proovid selliselt tootmiselt retsepti luua, siis süsteem annab hoiatuse ja retsepti ei looda.

| Retsepti väli | Kirjeldus |

|---|---|

| Tegija (päis) | Tootmise päise tegija, kui on täidetud, muul juhul tühi. |

| Aeg (päis) | Kuupäev, millal LOO RETSEPT nuppu vajutatakse. |

| SN/Mudel filter (päis) | Ei täideta. |

| Välja kogus (päis) | Täidetakse alati 1. |

| Hind (päis) | Tootmiselt artikli omahind kokku. |

| Summa (päis) | Tootmiselt artikli omahind kokku. |

Loodava retsepti reanumbrid tekivad tootmise TRN korda 10. Retsepti rea kordaja on alati 10. Kasutaja peenhäälestust ei kasutata.

Retsepti rea kogus võetakse tootmise rea sisse tulbast, välja artikli puhul välja tulbast. (ARV.kogusega ei arvestata.) Retsepti tekib alati väljuva artikli rida (kogus miinusega). Kui loodavas retseptis väljuvat artikli rida kasutada ei soovita, saab selle retseptist kerge vaevaga eemaldada vajutades retsepti reanumbrile. Valitud rida värvub puanseks ja SALVESTA nupu vajutusel kustub valitud rida.

Kui artikli kogus on tootmisel P kogus (pooltoote) väljal , siis retsepti antud rida tekib hierarhia märkeruuduga, kogus tekib sisse väljale.

P kogus väljal oleva artikliga seotud read (tootmisel tulp Pooltoode on täidetud) retsepti ei teki ja alamretsepte ei tekitata.

Väljad, mis täidetakse tootmiselt retsepti samadesse väljadesse:

kommentaar, töökeskus, kuidas, müük linnuke, ladu, norm.kogus, norm.aeg, mitu tegijat, lukusta töökeskus linnuke.

Raporteeritud tööread retseptis

Kui tootmisel on mitu operatsiooni rida sama TNR-iga, siis summeeritakse need retsepti loomisel üheks reaks. Sisse koguseks saab norm.aeg.